Elke dag zetten duizenden collega's zich in om hoogwaardig staal te maken. We produceren staal van A tot Z: van grondstoffen tot afgewerkte staalproducten voor de meest uiteenlopende toepassingen. Jaarlijks verzenden we zo'n 5 miljoen ton staal naar onze klanten.

Elke stap in het productieproces is nauwkeurig afgestemd, met oog voor veiligheid, kwaliteit en duurzaamheid. Ontdek hoe staal ontstaat: van grondstof tot eindproduct op maat van onze klanten.

Hoe wij staal maken

Grondstoffen

Dagelijks meren schepen aan met ijzererts, kolen en recyclagemateriaal zoals schroot. Via havenkranen, graver-werpers en een indrukwekkend netwerk van transportbanden worden de ladingen gelost, gesorteerd, opgeslagen in onze grondstoffenparken en voorbereid voor productie.

Cokesfabriek

Steenkool kan niet rechtstreeks gebruikt worden in de hoogoven, eerst wordt steenkool omgezet in cokes. Hiervoor wordt steenkool zonder zuurstof verhit tot zo’n 1.250°C in de cokesfabriek. Zo ontstaat cokes: een stevige brandstof die essentieel is voor de hoogoven.

Sinterfabriek

De belangrijkste grondstof om staal te maken, is ijzererts. Ook ijzererts kan niet rechtstreeks gebruikt worden in de hoogoven. In de sinterfabriek wordt fijn ijzererts gemengd en gebakken tot brokken sinter, ideaal om in de hoogoven te smelten.

Hoogoven

Cokes en sinter worden in lagen in de hoogoven geladen.

IJzerertsen bevatten zuurstof, en via een reductieproces, waarbij hete lucht aan 1.000 tot 1.200°C wordt ingeblazen, wordt die zuurstof verwijderd. Het resultaat: vloeibaar ruwijzer.

Staalfabriek

In de staalfabriek zetten we ruwijzer om in staal. Eerst worden onzuiverheden verwijderd door zuurstof in de convertor te blazen. We voegen gerecycleerd staal of schroot toe, 15 tot 20% van de grondstoffen, zo maken we duurzamer staal. Staal is immers oneindig recycleerbaar.

Om de kwaliteit verder te verfijnen, voegen we extra legeringselementen toe.

In de continugieterij wordt het vloeibaar staal uit de staalpan gestold tot strengen die uiteindelijk in dikke plakken of ‘slabs’ gesneden worden.

Warmwalserij

De staalplakken of ‘slabs’ worden in de ovens van de warmwalserij opnieuw verhit tot een temperatuur tussen 1.000 en 1.270°C en daarna in verschillende stappen tot een dunne, sterke plaat van 1,25 tot 13 mm gewalst. Daarna wordt de plaat opgewikkeld tot staalrollen. Een deel van deze staalrollen gaat rechtstreeks naar klanten. De meerderheid wordt verder verwerkt in onze koudwalserij.

Koudwalserij

In de koudwalserij worden de staalplaten eerst gebeitst om oxides te verwijderen. Daarna wordt ze dunner gewalst tot 0,15 tot 3 mm. Na een warmtebehandeling in de stapelgloeierij of continugloeilijn is de staalplaat klaar voor verdere afwerking.

Verzinkingslijnen

In Gent, Luik, Genk en Geel krijgt het staal een zinklaag die het materiaal goed beschermt tegen roest.

We beschikken over diverse verzinkingslijnen, elk met hun eigen technologie: van fijne elektrolytische verzinking tot robuuste dompelverzinking, en baanbrekende technologieën zoals de 'Jet Vapor Deposition' voor duurzame oplossingen. Zo kunnen we onze klanten altijd de juiste oplossing bieden, afgestemd op hun specifieke toepassing.

Organische bekledingslijnen

Na het verzinken kan het staal nog een verflaag krijgen in onze organische bekledingslijnen in Gent, Luik of Geel. Dat maakt het eindproduct extra duurzaam én visueel aantrekkelijk.

Verzending

De afgewerkte staalrollen worden zorgvuldig verpakt en vertrekken per trein, truck of schip naar klanten in binnen- en buitenland.

Duurzame projecten en slimme innovaties

Torero

Dankzij Torero kunnen we een deel van de fossiele kolen vervangen door biokool, gemaakt van afvalhout. Deze biokool wordt ingezet in de hoogoven, wat zorgt voor minder CO₂-uitstoot én minder afvalverbranding. Torero maakt deel uit van ons actieplan richting koolstofneutraliteit in 2050.

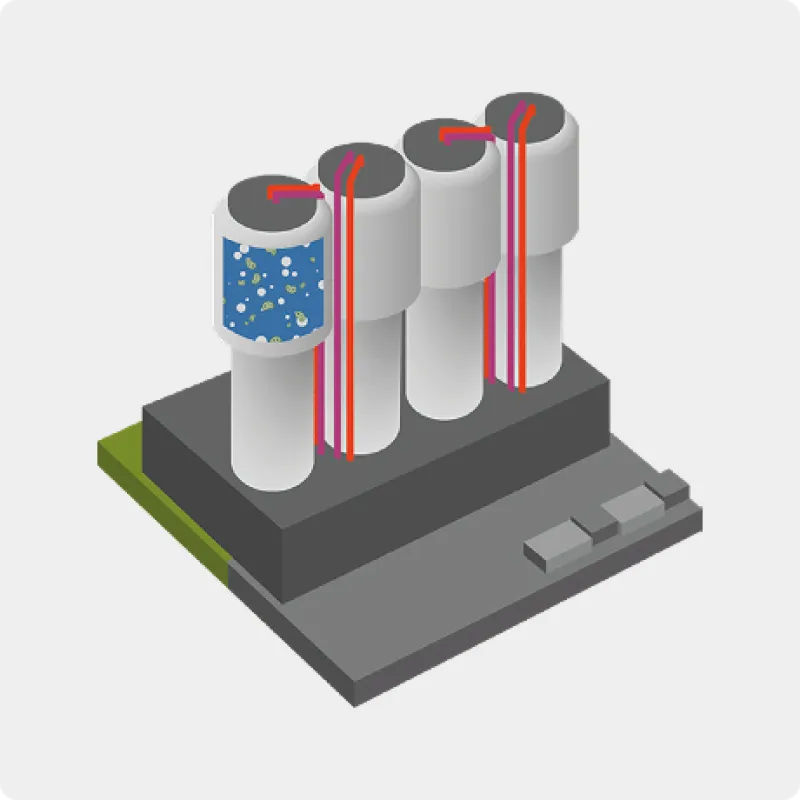

Steelanol

Bij Steelanol zetten we de CO uit onze hoogovengassen om in ethanol via fermentatie met micro-organismen. Zo hergebruiken we koolstof in plaats van die uit te stoten. De ethanol wordt gebruikt voor transportbrandstoffen, verpakkingen, textiel en zelfs cosmetica. Steelanol maakt deel uit van ons actieplan richting koolstofneutraliteit in 2050.

Tailored Blanks

Hier lassen we op maat gesneden staalplaten met verschillende diktes en eigenschappen aan elkaar met een laserlasinstallatie. Deze lasergelaste vormstukken kunnen bij de autobouwers in één stuk tot koetswerkonderdeel worden geperst. Zo krijg je bijvoorbeeld een lichtere autodeur, zonder in te boeten op sterkte of veiligheid.